A013-温度变化对复合工艺影响及主要控制措施

在无溶剂复合整个工艺过程中温度都是一个关键的工艺变量,它影响着复合产品的合格率和生产效率,合理有效地控制温度对获得预期的复合效果有非常重要的作用。

一、温度对工艺的主要影响

无溶剂复合的工艺温度包括环境温度和设备本身各功能组件温度两类。其中,环境温度有可能指复合车间内部温度,也可能指车间外的大环境温度。相对于复合作业而言,这两者都是环境温度,而车间温度的影响更为直接。

如果把基材存放和固化影响都考虑进去,仓储和固化室温度也都可以认为是车间环境温度,因此,我们在分析环境温度时需要小心谨慎,尽量明确。

笼统地说,环境温度对无溶剂复合工艺的影响有如下形式:

1)让基材热胀冷缩,产生不均匀变形,可能导致张力不稳定。

2)让胶的工作粘度不稳定,影响涂布均匀性或一致性。

3)使机器上加热功能单元的实际温度不准确。

4)使复合固化的效果或速度受到影响。

以上情况都可能不同程度地影响复合质量和效率。

经验告诉我们,在某些地区、某些季节、某些时段经常出现的某些相似质量事故。这往往都是温度影响的结果。

二、主要温度控制措施

应对环境温度变化的影响,主要有两大类控制措施:车间温(湿)度控制和机上功能单元温度控制。

1. 车间温(湿)度控制。

通过车间温(湿)度控制(恒温恒湿)是一个必要的措施,越来越受到用户的重视。

但是,由于实际情况千差万别,大量的用户车间厂房条件并不十分理想,加上内部其它生产设施的干扰,以至于常常难以获得合格的生产环境,给复合工艺稳定性带来极大的干扰,所以,车间温度控制只能是粗略控制。

2. 机上功能单元温度控制。

相对车间温度控制而言,通过设备功能单元进行温度控制更有实际意义。

通泽经过多年探究探索,构建了一套比较成熟的温度控制措施,为用户量身定制提供了基础条件。这些主要措施大致归结为如下几类:

(1)功能部件加热保温功能。

(2)基材预热功能。

(3)微环境保温箱功能。

(4)冷却辊功能组件。

1)功能部件加热保温功能。

功能部件加热保温是对复合机和混胶机的主要部件进行加热保温,使胶黏剂工作粘度适合于良好涂布和复合,从而使工艺小环境控制在预期范围内。

复合机上的加热保温主要部件是存胶辊、计量辊、涂布辊和复合辊。

而混胶机的加热保温主要部件是储胶桶、齿轮泵和输胶管(见图1)。

在实际设计时,对混胶机储胶桶内胶的加热时间、胶温度的均匀性及环境温度的影响等都应做认真考虑,以实现快速均匀地加热,同时也要做好输胶管保温,以保证胶的流动性﹑混合均匀性和配比的准确性以及工作粘度的稳定性等。

虽然这是一个普通功能,但各个厂家的设计方案和实际效果存在相当大的差异。比如,根据我们的摸索,要实现辊筒表面温度±1℃均匀性需要非常精巧的设计。绝大多数厂家都没有做到这一点!

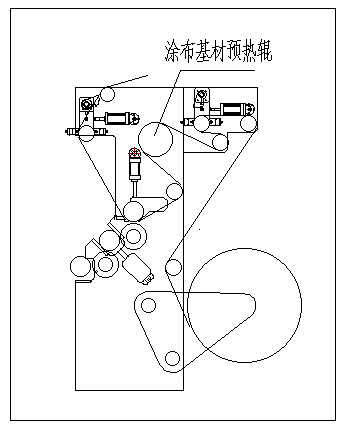

2)基材预热功能。

基材预热是指在涂布或复合前对基材表面进行加热,提供其表面温度,以便于实现良好涂布或复合。

在部分用户可能出现车间环境温度难以控制,或者基材储运条件无法实现温度良好控制的条件下,建议用户选用基材预热功能单元(见图2)。

基材预热功能单元可以采用一放单独使用、二放单独使用或一放二放同时使用三种模式。

预热方式常用方式有预热辊(包括水加热或油加热)和红外加热等方式。预热方式的选择与目标产品和胶黏剂类型有密切关系,需要与用户仔细沟通商定。

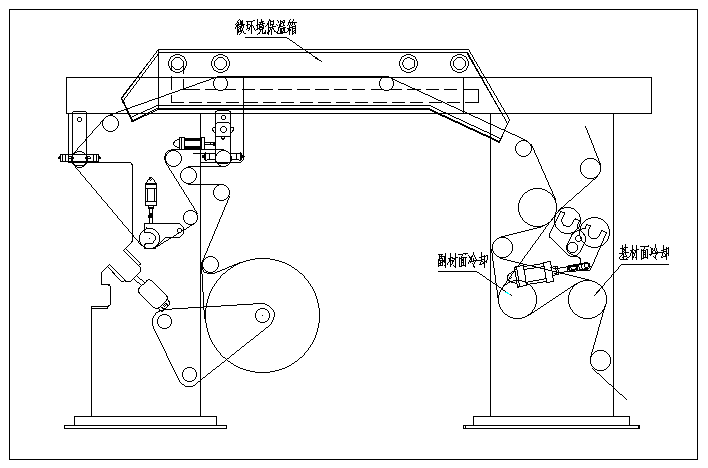

3)微环境保温箱功能。

微环境系统是通泽根据复合胶黏剂(尤其是单组分胶)工艺要求创新设计的一个专利结构,它是一个温度和湿度自动控制的微型系统,可以单独进行温度自动控制,可以单独进行湿度自动控制,也可以同时对温度和湿度进行自动控制(见图3)。

微环境系统安装在涂布单元之后、复合单元之前,用于对通道环境进行温度和湿度的调节。

微环境系统设计的主要目的是通过调节温度和/或湿度,使基材及其表面的胶黏剂达到合适的工作粘度,并提供实现充分固化所需的水分条件。

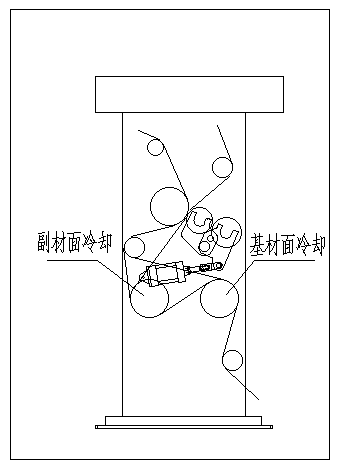

4)冷却辊功能组件。

大部分情况下,我们不建议使用冷却辊,因为双组分胶的工作温度与环境温度相差不大,但在某些情况下,用户如果使用高温单组分胶,配备冷却辊是有必要的。

如图4所示,在高温复合后期对胶膜进行冷却有利于增加复合初粘力、或者提高基材稳定性、或有利于后期固化时温度均匀性等。

(供稿 全锦涛)